- トップ

- ものづくり基礎知識25 フライス加工② 加工条件

ものづくり基礎知識25 フライス加工② 加工条件

2022年5月18日

前回ご紹介した通り [ https://higa-metal.com/articles/1108/ ] フライス加工は円筒状の複数の刃がついた工具を回転させながら工作物に当てることで切削していく金属加工方法です。 今回はそんなフライス加工の加工条件について紹介します。

フライス加工の加工条件

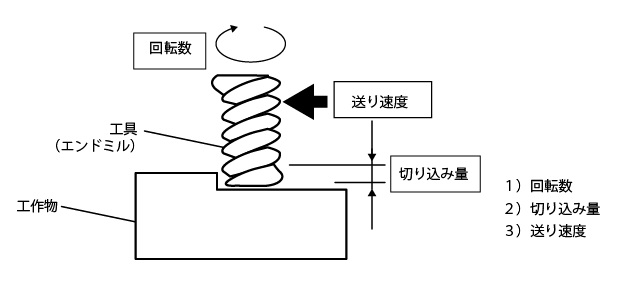

フライス加工を行う際の条件には3つの要素があります。

基本的な考え方は旋盤加工でも同様で、材質や加工精度や仕上げ面の粗さなどを踏まえて最適な加工条件を見い出すことが重要になります。

条件1. 工具(正面フライスやエンドミル)の回転数

切削する速度を決め、使用する工具の直径を踏まえて最適な回転数を計算して求めます。

なお加工効率を考えると切削速度は速い方が良いですが、工具の磨耗が激しくなり、仕上がりにも差が出るためバランス良く判断します。

条件2. 工具の切込み量

工作物を削り取る深さをmm単位で定めます。

一度にたくさん削るのか少しずつ削っていくのかを決めるのですが、切込み量が大きいほど削る量が増えて効率良く加工が進められます。ただし、その反面加工精度が粗くなるため、初めは切込み量を大きくして加工を行い、仕上げ段階では小さな切込み量にして対応することが多いです。

条件3. 工作物の送り速度

送り速度は工作物を1分間に移動させる量のことで、mm/分の単位で定めます。

この際に工具の「一つの刃あたりの送り量」が必要になります。フライス盤で使用する工具には通常複数の刃があり、工作物の材質や加工後の表面の粗さに応じて目安が決まります。

上記3つの加工条件を定めてフライス加工を行いますが、基本的には回転数が速く、切込み量が小さく、工作物の送り速度が遅いほど仕上げ面は綺麗になります。 仕上がりだけでなく、上記3つの条件は工具の寿命にも影響しますので、加工の効率および品質と経済性を踏まえたうえで条件を適切に判断していくことが求められます。

アップカットとダウンカット

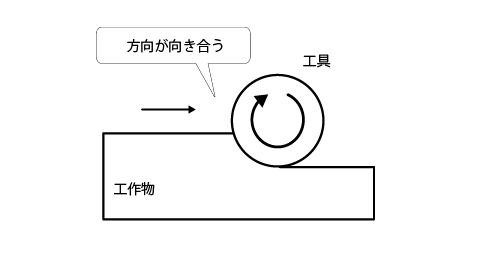

また、工具の回転方向と工作物の送り方向に関しては2つの手法が存在します。

工具の削る方向(回転方向)と工作物の送り方向が向き合う手法を「アップカット」と言います。

アップカットでは仕上げ面が滑らかになりますが、工具に負担がかかりやすくもなります。

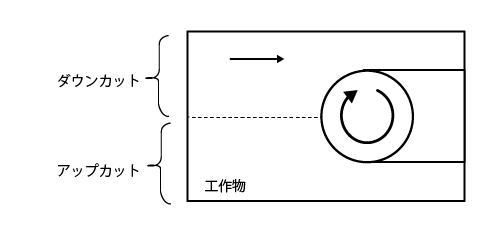

逆に工具の回転方向と工作物の送り方向が一致する手法を「ダウンカット」と言います。 こちらはアップカットに比べて仕上がりは粗くなりますが、工具の寿命は長くなりコスト面を考えると優先的に選択されることになります。

なお、上記は側面加工の場合の考え方で、溝加工する場合に関しては刃の半分側はアップカットで、もう半分側がダウンカットで加工を行っていることになります。

ヒガメタルでは協力会社含め広く業務をお受けできる体制を整えており、フライス加工も受託可能です。

大田区のものづくり企業として、お客様の事情や納期を踏まえ最適な加工方法を選択して製作を行っていますのでお気軽にご相談ください。